Хром Корунд отко чыдамдуу продуктылар

продукт сүрөттөлүшү

Хром корунд сериясынын продукциясында колдонулган чийки зат алюминий оксидин жана хром оксидин белгилүү бир пропорцияда жогорку температурада эритүү жолу менен синтезделген катуу эритме болуп саналат.Негизги чийки зат - жогорку боксит (же өнөр жай алюминий оксиди) тиешелүү өлчөмдө хромитти кошуп, аны азайтат.Агент электр мешинде жогорку температурада эритип, эриген хром акырындык менен муздатуу үчүн калыпка куюлат, андан кийин ал күйгүзүлгөндөн кийин жасалат..

Хром корунд отко чыдамдуу буюмдар эритилген куюлган хрнмекорунд отко чыдамдуу, ошондой эле эритилген куюлган хрнмекорунд отко чыдамдуу деп аталат.Алюминий оксидинин жана хром оксидинин катуу эритмесинен жана 60%тен 87%ке чейин глинозем жана 30% хром оксиди камтыган шпинелден турган эритилген куюлган отко чыдамдуу продукт.жапырт тыгыздыгы 3,2-3,9 г / см3;, жогорку температура күчү корунд отко чыдамдуу башка түрлөрү менен салыштырганда, жогору, айнек эритмесинин коррозияга туруктуулугу күчтүү.Ал эритилген айнек менен түздөн-түз байланышта болгон мештин каптоосу катары колдонулушу мүмкүн.

Хром корунд отко чыдамдуу заттар көмүр-суу шламын басымдагы газдаштыруучу, чөмүч тазалоочу мештин жана көмүртек кара реакторунун каптамасында, нефтехимия өнөр жайынын шлак газдаштыруу мешинин каптоосунда жана айнек эритүүчү мештин каптоосунда жана башкаларда кеңири колдонулат, ошондой эле жылытуу үчүн колдонулушу мүмкүн. меш үчүн корунд платформа кирпич жогорку температура тармагында алмаштырылгыс материал болуп саналат.

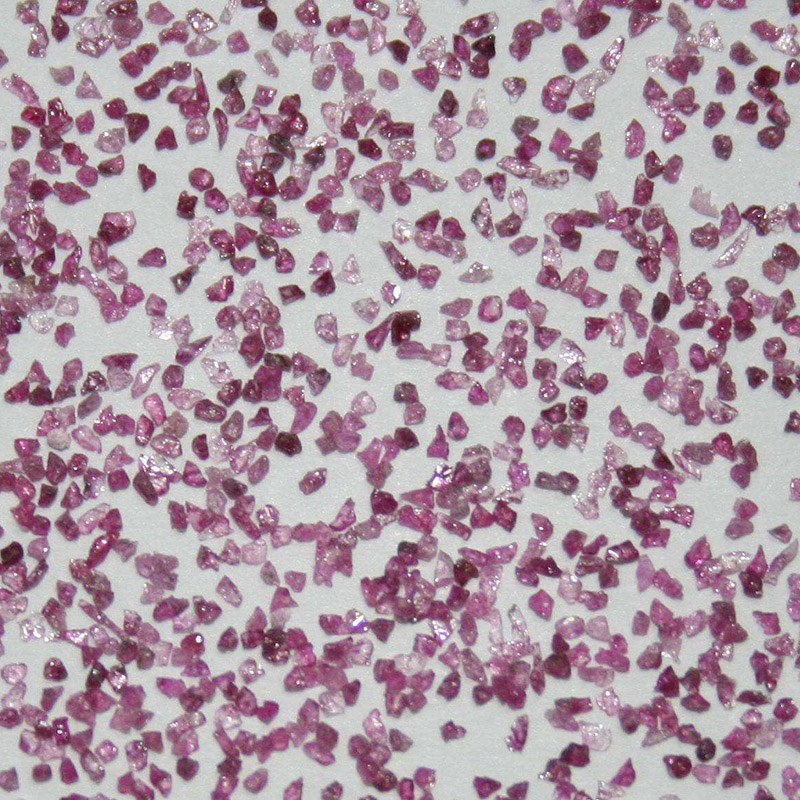

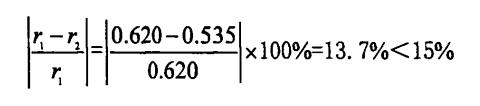

AL203 жана Cr2O3 корунд структурасына кирет, Cr3+ радиусу 0,620, AL3+ радиусу 0,535.Эмпирикалык формула боюнча:

Cr3+ менен AL3+ иондорунун радиустарынын ортосундагы айырма 15%тен аз болгондуктан, Cr иондору AL203 торчосунда ALды үзгүлтүксүз жана чексиз алмаштырып, чексиз үзгүлтүксүз алмаштыруучу катуу эритмени түзө алат.

Cr203 жана AL203 кристаллдык структурасы бирдей, ал эми иондук радиусу 13,7% айырмаланат.Демек, Cr203 жана AL203 жогорку температурада чексиз катуу эритмени түзө алат.Суюк-катуу фаза сызыгынын көз карашынан алганда, Cr203 мазмунунун көбөйүшү менен суюк фаза пайда боло баштаган температура да жогорулайт.Ошондуктан, AL203 үчүн Cr203 тиешелүү сумманы кошуу корунд отко чыдамдуу материалдардын механикалык касиеттерин жана жогорку температурадагы тейлөө көрсөткүчтөрүн бир топ жакшыртат.

Cr203 жогорку эрүү температурасы кошулманы же көптөгөн жалпы оксиддер менен эрүү температурасы жогору эвтектиканы түзө алат.Мисалы, Cr203 жана Feo тарабынан өндүрүлгөн FeO·Cr203 шпинелинин эрүү температурасы 2100℃;Cr203 жана AL203 үзгүлтүксүз катуу чечим түзө алат.Мындан тышкары, Cr203 ошондой эле абдан шлактын илешкектүүлүгүн жогорулатуу жана шлактын суюктугун азайтат, ошону менен отко чыдамдуу шлактын коррозиясын азайтат.Ошондуктан, отко чыдамдуу материалга Cr203 тиешелүү өлчөмдө кошуу шлак эрозиясынан келип чыккан мештин каптоочу материалынын структуралык бузулушун бир кыйла азайтат.Шлактын хром корунд отко чыдамдуу дат басуу жөндөмдүүлүгү менен шлактын негиздүүлүгүнүн ортосунда ачык мыйзам ченемдүүлүк жок.

Хром корунд отко чыдамдуу материалдан жасалган хром корунд кирпичи меште.шлак негиздүүлүгү 2 болгондо, хром корунд кыш темир шлак коррозияга мыкты каршылык бар;шлактын негиздүүлүгү 0,2 болгондо, жез шлакынын коррозия тереңдиги хром корунд кирпичи Эң кичинеси;шлактын негиздүүлүгү 0,35 болгондо, калай шлактарынын хром корунд кирпичке чейин коррозия тереңдиги эң кичине;коргошун шлакынын негиздүүлүгү 0,3 болгондо, калдыктын калыңдыгы эң чоң жана реакция катмарынын тереңдиги, эрозия катмары жана өтүүчү катмар эң кичине болот.Шлак щелочтуулугу 0,37 болгондо хром корунд кирпичтеринин коррозияга туруктуулугу эң жакшы болот.